Heizungs- und Lüftungssteuerungssystem

Systembeschreibung:

Einer unserer Kunden, eine Produktionsfirma, die bereits WebHMI zur Überwachung und Aufzeichnung der Arbeit von technologischen Anlagen verwendet, bat uns, Heizungs- und Lüftungssysteme zu automatisieren.

Das derzeitige HL-System (Heizung und Lüftung) bestand aus verstreuten Fragmenten, die zu unterschiedlichen Zeitpunkten implementiert und manuell gesteuert wurden. Es war notwendig, vorhandene Geräte in ein automatisiertes HL-Steuersystem mit Unterstützung der eingestellten Temperaturparameter zu integrieren und eine positive Druckänderung im Raum aufrechtzuerhalten, wobei die Steuerung über das gemeinsame Bedienfeld erfolgen konnte. Der Kunde möchte die von ihm erworbene SPS S7-1200 als SPS-Steuerung verwenden.

Nachteile des Ausgabesystems

- Das System wird manuell gesteuert, mit allen Folgen des Einflusses des „menschlichen Faktors“ – der späten Reaktion des Bedieners auf sich ändernde Bedingungen und als Folge davon, dass die Klimaparameter instabil gehalten werden. Gleichzeitig sind, um qualitativ hochwertige Produkte zu erhalten, die Temperaturstabilität (die den Delaminierungsprozess des Teigs beeinflusst) und der positive Druckabfall sehr wichtig.

- Das Fehlen eines zentralen Steuerplatzes machte es unangenehm, die Betriebsmodi des HL-Systems zu ändern.

- Die Raumtemperatursensoren (in die Wanduhr integriert) spiegelten nicht die tatsächliche Temperatur auf der Ebene wider, auf der das Personal arbeitet. Um den positiven Druckabfall im Raum zu kontrollieren, mussten neue Sensoren und auch ein Differenzdrucksensor installiert werden.

Der Aufbau des Heizungssystems und der Lüftung (HL)

- Schaltschrank von zwei Lüftungsgeräten ohne Frequenzregelung und Heizungen (Wasser-Luft-Wärmetauscher)

- Zwei Bedienfelder für Lüftungsgeräte mit Frequenzsteuerung der Ventilatoren, jeweils 3 Stück. Danfoss Micro VLT Frequenzumrichter

- Schalttafelauspuffanlagen (2 Stück) Mit Frequenzumrichter – Frequenzumrichter Altivar 21

- Kontrollstellen für Abgas- und Ansaugsysteme

Aufgrund der Umstände befinden sich alle Schränke in verschiedenen Teilen des Unternehmens und sind mehrere hundert Meter voneinander entfernt. Systeme arbeiten nur im manuellen Modus und unabhängig voneinander.

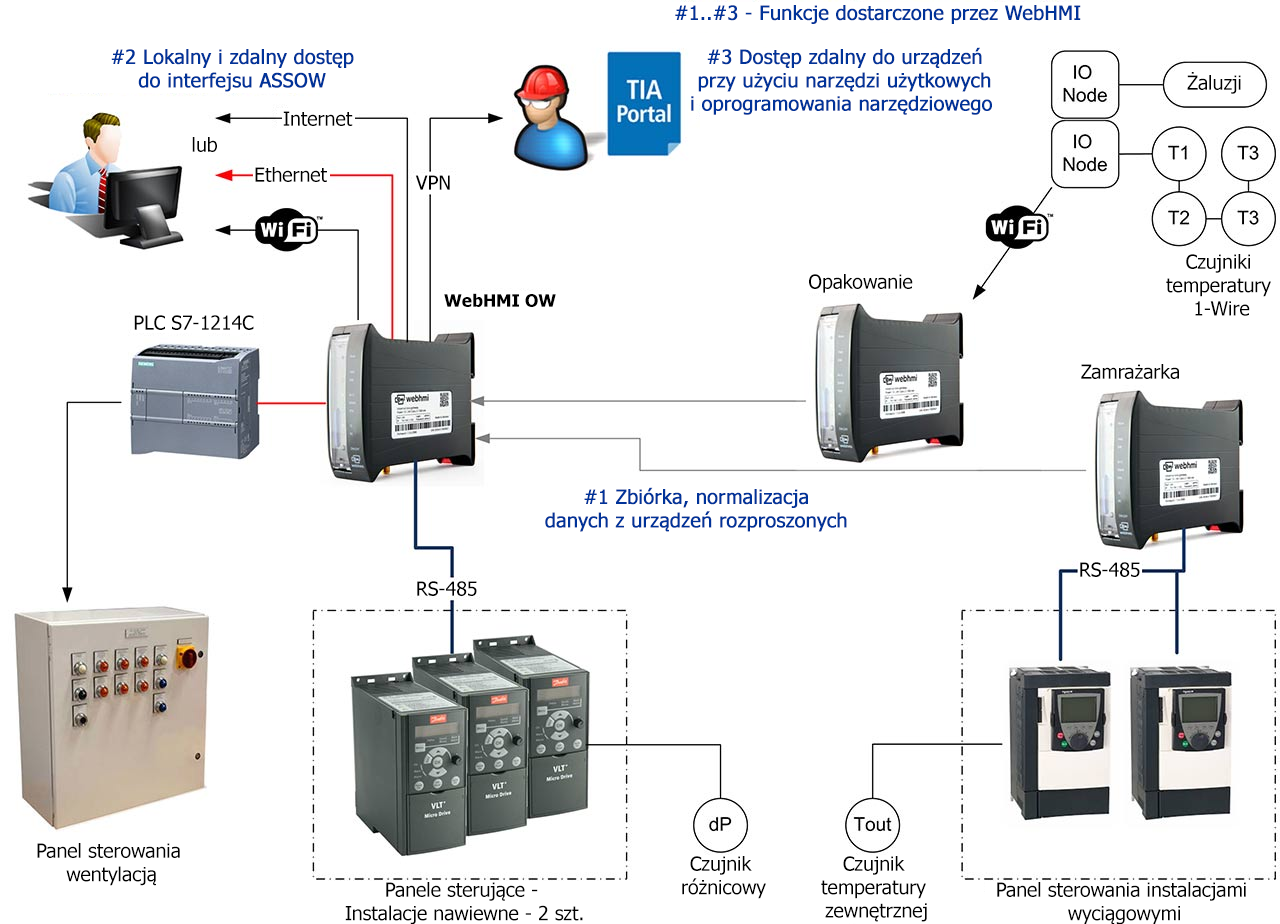

Projektkonfiguration nach der Verwendung von WebHMI

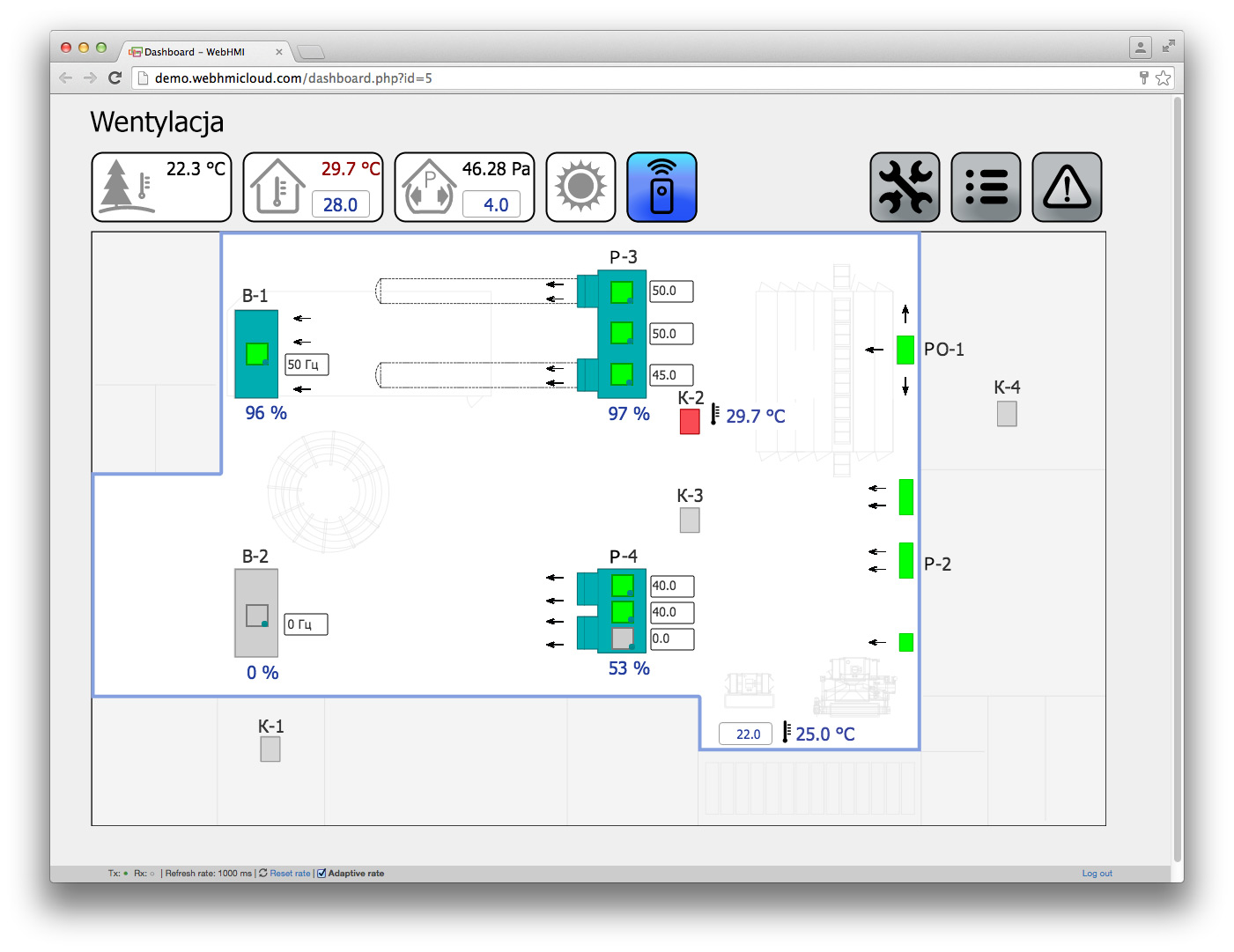

Das Erscheinungsbild der Benutzeroberfläche

Ein vorläufige Design zeigte, dass die technische Lösung „klassisch“ für die Automatisierung nach dem Verfahren – die physische Eingabe aller erforderlichen Signale direkt in die Steuerungs-SPS 1200 (oder mithilfe dezentraler Peripheriegeräte) ein sehr teurer Teil des zukünftigen Projekts werden wird:

- Zusätzliche analoge Signale – (5 analoge Sensoren Temperatur + Druckabfall), analoge Leitungen zur Einstellung der Leistung von Frequenzumrichtern (8 Stück)

- Die Verlegung der erforderlichen neuen Kabelwege war ebenfalls schwierig, da die Signale verschiedener Systeme über das gesamte Unternehmen getrennt und über große Entfernungen geleitet werden mussten. Darüber hinaus könnten einige Signale nur auf Traversen unter der Decke in einer Höhe von 12 Metern gegeben werden, was mit einem erhöhten Risiko einer Installation in großer Höhe verbunden ist. Kombiniert mit einem intensiven Produktionsablauf in 3 Schichten schien diese Aufgabe schwierig zu sein.

- Frequenzumrichter verfügen über eine RS-485-Schnittstelle und können über Modbus mit der SPS kommunizieren. Die SPS 1200 hat jedoch keinen integrierten seriellen Anschluss – d. H. Ein zusätzliches Kommunikationsmodul ist erforderlich und die Modbus-Unterstützung wird durch umständliche Programmierung realisiert.

- Nur das Original-KTP-Bediengerät, das um ein Vielfaches teurer ist als die SPS selbst, kann direkt an die S7-1200-SPS angeschlossen werden.

Die Sperrigkeit und Mühsamkeit des Projekts beeinträchtigten die kommerzielle Attraktivität des Projekts erheblich und führten zu einer Optimierung der Systemstruktur. Die Schlüssel zu einer neuen, rationaleren Struktur waren folgende:

- An den Stellen, wo sich die Bedienfelder der Frequenzumrichter befanden, und an den Stellen, wo angeblich Sensoren installiert wurden, waren bereits andere WebHMI-Integrationscontroller (Überwachung des Gefrierraums, Dosiersystem, Verpackungsmaschine) installiert, die als Gateways für die Weiterleitung der erforderlichen Signale an das vorhandene System verwendet werden könnten Netzwerk und minimieren so die Verkabelung

- Verwendung von WebHMI als Kommunikationsprozessor, Datengateway und Bedienoberfläche für die PLC 1200

- Die Möglichkeit, nicht verwendete analoge Eingänge an Frequenzumrichtern zum Anschluss von analogen Sensoren zu verwenden

- Verwendung kostengünstiger 1-Wire-Sensoren für die Temperaturmessung und ein drahtloses IO-NODE-Datenerfassungsmodul, das eine Verbindung zum nächsten drahtlosen WebHMI-Netzwerk herstellt (der Austausch mit dem zentralen Standort wird über Routing konfiguriert)

Nach einer Prüfung der Möglichkeiten, die WebHMI in diesem Projekt bietet, ist die Konfiguration statt der Programmierung des Datenerfassungsprozesses, der Gateway-Funktion, der Visualisierungs- und Management-Tools und des Bedienerzugriffs von verschiedenen Orten aus, darunter Online-, Benutzerskripts, automatische Benachrichtigung per SMS, Arbeiten in VPN-Netzwerken und einfach Organisation des Remote-Service-Zugriffs auf das System (Möglichkeit der Remote-Arbeit nicht nur im WebHMI-Projekt, sondern auch mit außerhalb liegenden Geräten – SPS, Frequenzumrichter), die sich für WebHMI entschieden haben.

Die erhaltene Vorteile

- Erhebliche Einsparungen bei der Herstellung von Verbindungen, Verkabelungs- und Installationskosten – in der Regel war es nur erforderlich, den nächsten WebHMI-Knoten über ein Schnittstellenkabel zu erreichen oder ein drahtloses Netzwerk zu verwenden.

- Einfaches SPS-Programm. Der zentrale WebHMI-HL hat alle erforderlichen Signale von unterschiedlichen Systemen abgefragt und normalisiert, wobei er einen Speicherblock für die SPS mit aufbereiteten Daten bildet, der tatsächlich durch einen einfachen Aufruf des Funktionsbausteins MB_CLIENT in seinem Programm gelesen wurde.

- Einfache Implementierung des Steuerungsmodus „Remote Manual“ – In diesem Modus konnten aus dem arbeitenden zentralen WebHMI-Speicherschema alle Objekte ohne Programmierung in der SPS direkt gesteuert werden. Nach dem Umschalten in den Automatikmodus von der SPS wurden die Fernbedienungselemente auf den Mnemo-Scheme durch das Bit „Sichtbarkeit“ deaktiviert.

- Die integrierte Webschnittstelle ermöglichte den Zugriff auf das System von jedem Arbeitsplatz im lokalen Netzwerk sowie vom Internet aus.

- Durch die Möglichkeit des Fernwartungszugriffs wird die Installations- und Inbetriebnahmezeit in der Anlage minimiert. Der Hauptarbeitsbereich zur Anpassung des Systems, zur Entwicklung der Schnittstelle und zur Programmierung wurde vom Büro aus erledigt.

- Infolge der Klauseln 1..5 wurde das Projekt in kurzer Zeit und zu minimalen Kosten umgesetzt. Gleichzeitig wurde eine Ausschreibung von einem auf Lüftungslösungen spezialisierten Unternehmen gewonnen.

- Eingebaute Grafiken und Trends ermöglichten es uns, die Funktionsweise der Algorithmen für den automatischen Modus (Differential-PID-Regler, Raumtemperatur usw.) zu analysieren und die automatische Steuerung zu optimieren.